分类器 vs 分割器

本页介绍 OV20i 系统中提供的两种 AI 模型类型,帮助您选择适合您检测需求的方法。

两种项目类型

OV20i 提供两种不同的 AI 模型方法,以满足不同的检测需求:

- 分类 - “猫和狗”方法

- 分割 - “找瓦尔多”方法

分类模型

什么是分类?

创建分类配方以训练深度学习模型,根据图像的视觉特征将其归类到不同类别。

“猫和狗”方法:

分类适用于图像可以属于有限离散状态的项目(例如,良品与不良品,但类别数量不限)。

分类训练模式

分类提供两种不同的训练方式:

⚡ 快速分类器

- 目的: 快速设置和测试

- 使用场景: 快速原型设计和概念验证

- 速度: 训练时间较短

- 精度: 精度较低

- 生产准备: ❌ 不建议用于生产环境

准确/生产分类器

- 目的: 适用于生产环境的检测

- 使用场景: 最终部署和制造

- 速度: 训练时间较长

- 精度: 精度较高

- 生产准备: ✅ 主要训练模型,获得最佳结果

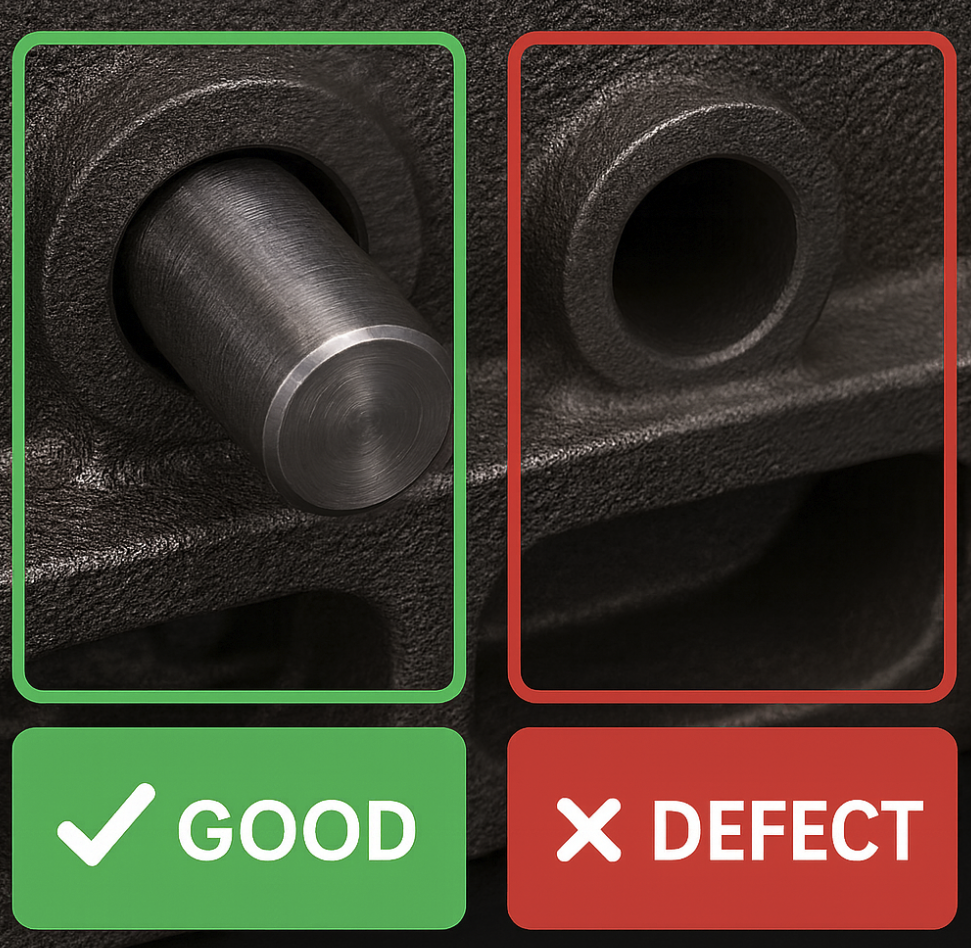

生产中的分类示例

示例 1:松动螺母检测(OEM 装配)

任务: 识别机械装配中的松动螺母

设置:

- ROI: 螺母区域的矩形

- 类别:

- ✅ 良品 - 螺母紧固良好(通过 100%)

- ❌ 缺陷 - 螺母松动(失败 98%)

结果: 二元决策 - 螺母是否紧固

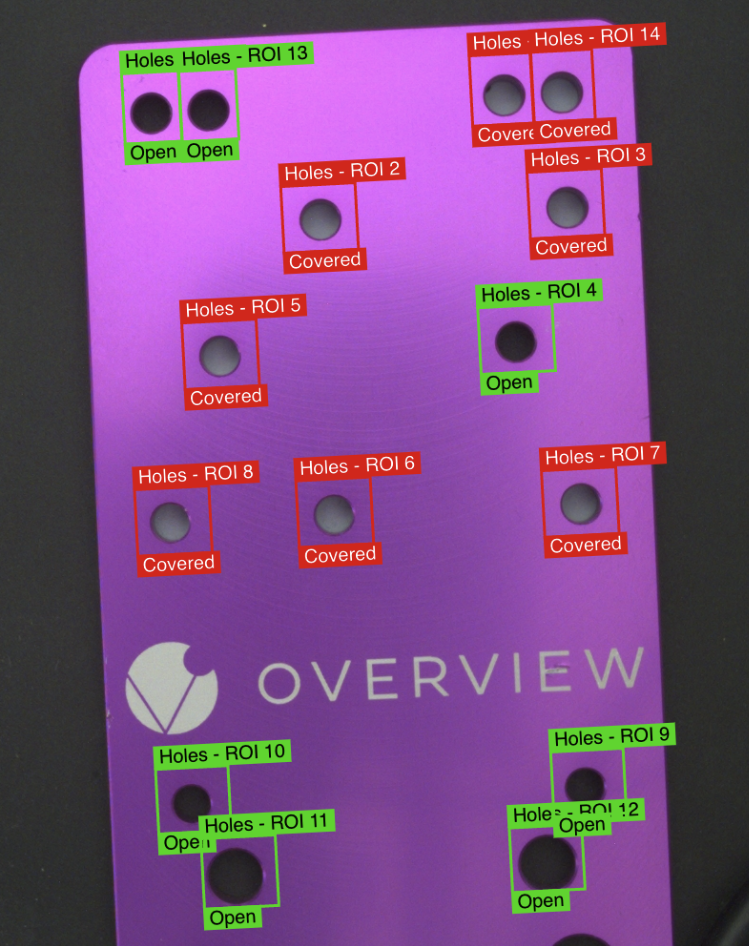

示例 2:轴装配验证(OEM 装配)

任务: 识别部分装配的轴

设置:

- ROI: 轴安装区域的矩形

- 类别:

- ✅ 良品 - 轴完全装配

- ❌ 缺陷 - 轴部分装配

- ❌ 缺陷 - 轴完全未装配

结果: 组件被分类为正确安装或有缺陷

示例 3:弯针检测(T1 供应商制造)

任务: 检查弯曲的针脚

设置:

- ROI: 散热器针脚阵列的矩形

- 类别:

- ✅ 良品 - 针脚无损坏(直针)

- ❌ 缺陷 - 针脚弯曲/损坏(弯针)

结果: 分类器区分良品针脚和不良针脚

分割模型

什么是分割?

创建分割配方以训练深度学习模型,基于标注的缺陷在像素级别对图像进行分割。通过像素级操作,该工具适用于需要更细粒度标签控制的检测。

“找瓦尔多”方法:

分割适用于缺陷形状和大小多样,且可能出现在多个位置的项目(例如,寻找划痕和凹痕)。

分割训练模式

仅准确/生产模式

- 目的: 适用于生产环境的像素级分析

- 训练: 单一高精度模式

- 速度: 训练时间较长,保证像素分类精确

- 精度: 高精度,适合详细缺陷映射

- 生产准备: ✅ 针对制造环境优化

生产中的分割示例

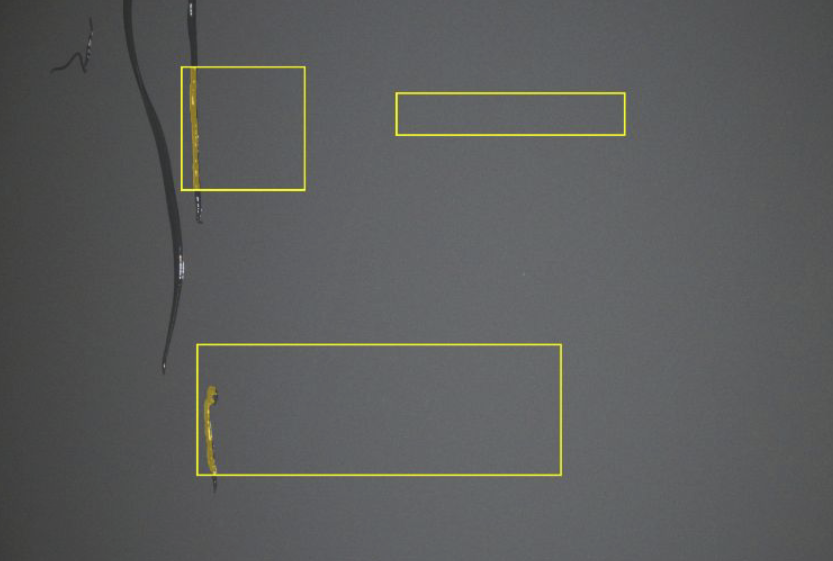

示例 1:表面缺陷检测(T1 供应商装配)

任务: 识别胶水溢出

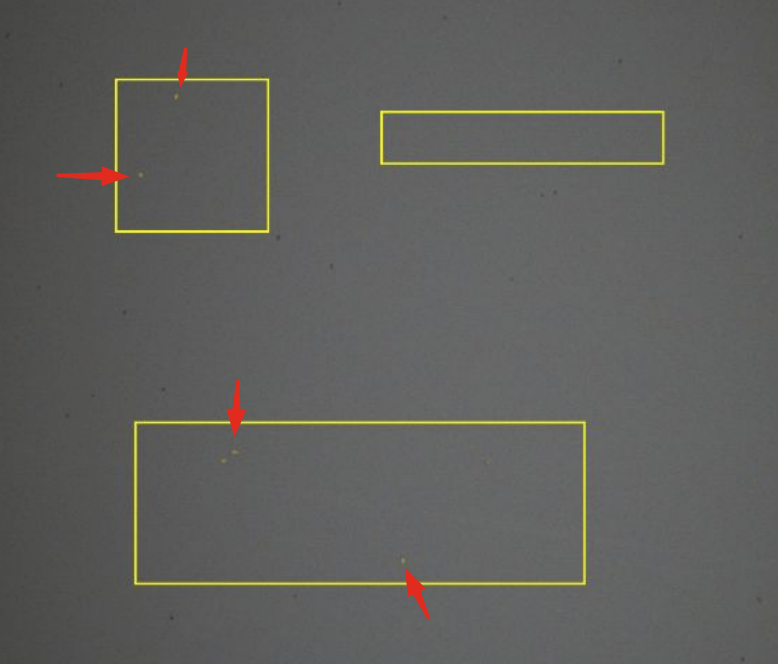

设置:

- ROI: 阀门表面区域的矩形

- 像素类别:

- 胶水(黄色像素)

结果: 黄色高亮显示 AI 模型检测的缺陷区域,附带原始图像供参考

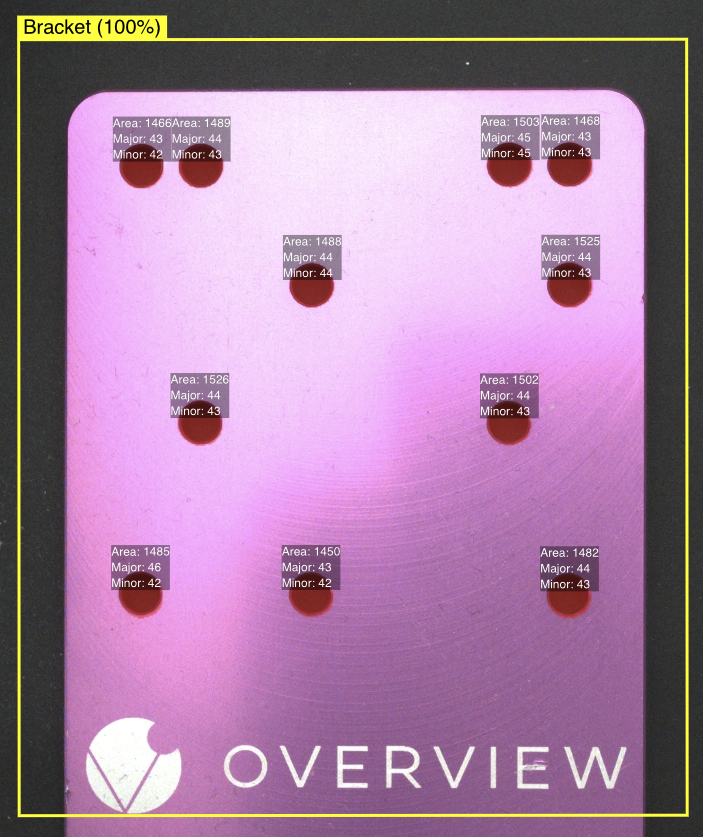

示例 2:间隙尺寸测量(T1 供应商装配)

任务: 验证检测间隙尺寸是否合适

设置:

- ROI: 间隙区域的矩形

- 测量逻辑: 基于像素面积值的通过条件

- 类别:

- 蓝色像素表示距离

- ✅ 良品 - 面积 < 100 像素(通过)

- ❌ 缺陷 - 面积 > 100 像素(失败)

结果: 精确测量间隙尺寸,给出准确像素计数

示例 3:油漆飞溅检测

任务: 识别是否存在油漆飞溅

设置:

- ROI: 检测区域的矩形

- 像素类别:

- 黄色像素表示油漆特征

结果: 像素级检测油漆飞溅

何时选择每种模型

选择分类的情况:

离散状态决策:

- ✅ 需要简单的良品/不良品分类

- ✅ 整个 ROI 可标记为多个类别之一

- ✅ 整体状态评估足够

- ✅ 预期缺陷位置固定

- ✅ 检测时可接受较快的周期时间

适用场景: 合格/不合格判定、组件存在/缺失、整体质量评估

选择分割的情况:

可变位置分析:

- ✅ 缺陷可能出现在检测区域的任意位置

- ✅ 需要测量缺陷的大小或面积

- ✅ 一张图像中可能存在多种缺陷类型

- ✅ 需要精确的缺陷位置映射

- ✅ 对生产环境要求最快的检测周期

适用场景: 表面缺陷、间隙测量、覆盖率验证、位置可变的缺陷

性能对比

周期时间性能

| 模型类型 | 检测速度 | 最佳使用场景 |

|---|---|---|

| 分割 | ⚡ 最快 | 高速生产线 |

| 分类(准确) | 较慢 | 质量关键检测 |

| 分类(快速) | 中等 | 测试和原型设计 |

💡 性能提示: 分割模型提供最快的检测周期,适合高产能生产环境。

训练模式总结

分类训练选项

- 快速模式: 快速设置用于测试(非生产准备)

- 准确模式: 适合生产环境,精度更高

分割训练选项

- 仅准确模式: 单一高精度模式,针对生产优化